RESEARCH

本研究室では、ナノメートルからマイクロメートルのスケールにおける材料力学と材料強度学(つまり、変形と破壊の力学)の構築を目指した研究をしています。大きなスケールの材料に対しては、個々の原子や分子の存在を考慮しない連続体力学(固体力学)に基づく変形・強度則が確立され、その有効性が示されています。しかし、ナノ・マイクロメートルスケールの材料では、原子空孔や転位、結晶粒界、異材界面、自由表面といった欠陥や内部構造の存在が自己主張をし、それらが変形や強度に大きく影響を及ぼします。このため、ナノ・マイクロ材料に対しては、連続体力学に基づく従来の力学則が成立するのか、あるいはそれが破綻する場合には変形や強度をどのように考えれば良いのか、といったことは明らかになっていません。その体系的な理解には、ナノ・マイクロの視点からのアプローチが必要です。

本研究室では、薄膜や細線などのナノ・マイクロ材料に対する信頼できる機械的特性・強度実験方法を開発しています。とくに、自己組織化を利用したナノスケールでの形態を制御した構造体の作製、リソグラフィーを利用した薄膜試験片の作製、イオンビーム加工を用いたマイクロ力学試験片の作製、ナノインデンテーション等の微小荷重力学実験技術によるナノニュートンからマイクロニュートンオーダーの荷重制御、原子間力顕微鏡技術を用いた精密な位置決め法、電子顕微鏡による変形・破壊機構の観察などを駆使して、独自の評価実験法の確立に努めています。ナノ・マイクロ試験片の作製から試験装置・試験方法の開発、評価実験と観察、それに基づく力学解析にわたる一貫した研究を行うことにより、ナノ・マイクロ材料がどのような力学的振る舞いをするのか、そこにどのような法則性が潜んでいるのか、を明らかにすることを目指しています。

マイクロマシンやNEMS/MEMS(Nano/Micro Electro Mechanical Systems)とよばれるナノ・マイクロシステムに代表されるように、ナノ・マイクロ材料の応用範囲は急速に拡大しています。ナノ・マイクロの視点から変形や破壊の機構について理解を深めることによって、長期にわたって壊れない高機能ナノ・マイクロ構造物を創り出すことができると考えています。

Deformation and fracture of thin films

マイクロマシンやナノ・マイクロシステム、電子デバイスなどに用いられるナノ・マイクロ薄膜は、マクロな材料とは異なる機械的特性を示します。マクロな材料では、一般に材料の強度は素材に固有のものであり、寸法に依存しないと考えられています。このため、実験室で扱える程度の小さな試験片に対して得た強度値を基に実構造物を設計することができます。しかし、寸法がナノ・マイクロメートルスケールまで縮小すると、このことは必ずしも成り立ちません。例えば、サイズの縮小に伴って表面や界面の割合が大きくなるため、それらの存在が変形や破壊に大きな影響を及ぼします。すなわち、強度が寸法に依存する寸法効果が表れます。しかし、ナノ・マイクロ材料に対する評価実験の難しさもあり、その詳細な機構は良くわかっていません。

一方、変形や破壊は複雑な現象であり、負荷の加わり方や周囲環境によって機構が異なるため、それに対する強度も異なります。このことが評価をいっそう複雑にしています。本研究室では、実際の使用環境を考慮して、単調な負荷に対する変形や強度のみならず、繰返し荷重に対する疲労、高温環境におけるクリープ、各種腐食環境下における破壊など、現象に応じた実験手法を確立し、変形・破壊機構の解明を通じて、体系的な強度・力学特性の解明とそれらの改善に取り組んでいます。

Recent highlights

自立銅ナノ薄膜の破壊じん性に及ぼす寸法効果

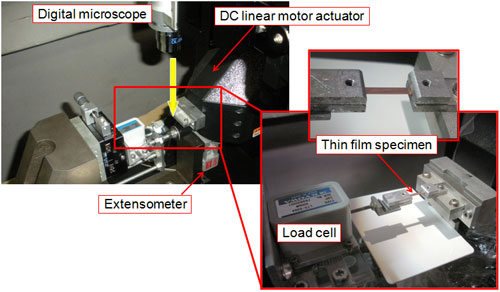

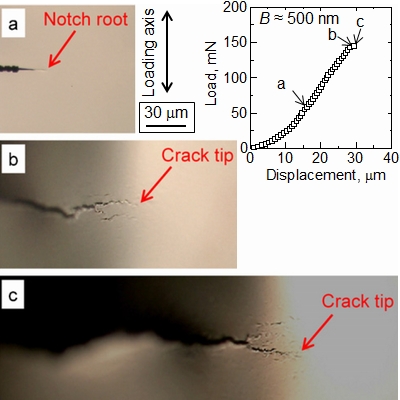

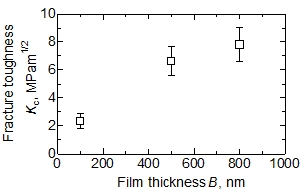

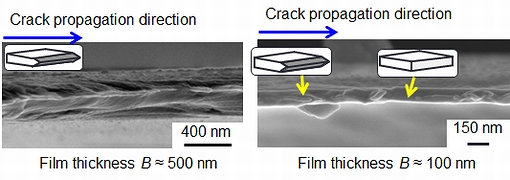

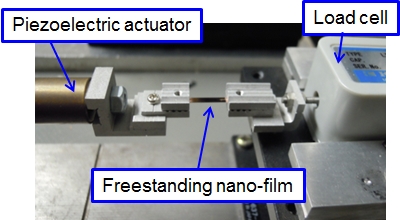

ナノ薄膜の破壊じん性に及ぼす寸法効果の解明を目的として、自立ナノ薄膜に対する破壊じん性試験法を確立し、評価実験(図(a))に取り組んでいます。例えば、厚さ100 nm ~ 800 nmの自立銅ナノ薄膜に対する破壊じん性実験により、安定き裂進展が存在すること(図(b))、および破壊じん性が膜厚の減少とともに低下すること(図(c))を明らかにしました。また、膜厚の減少に伴い、大きな塑性変形を伴う延性的な破壊機構から、破面の一部に平坦な領域が存在する破壊機構への遷移が見られました(図(d))。

(a) 自立銅ナノ薄膜の破壊じん性試験

Fracture toughness experiments of freestanding copper nano-films

(b) き裂進展挙動の光学観察

Optical microscope observation of crack propagation behavior

(c) 破壊じん性の寸法効果

Size effects on fracture toughness of freestanding copper nano-films

(d) 破壊じん性試験後の破面性状

Fracture surface morphology of freestanding copper nano-films

after fracture toughness experiments

関連発表文献

"Size effect on fracture toughness of freestanding copper nano-films"

Materials Science and Engineering A, Vol. 528 (2011), pp. 8120-8127.

自立アルミニウムナノ薄膜のクリープ特性に及ぼす寸法効果

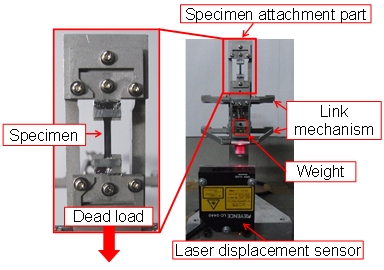

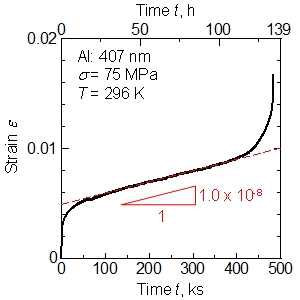

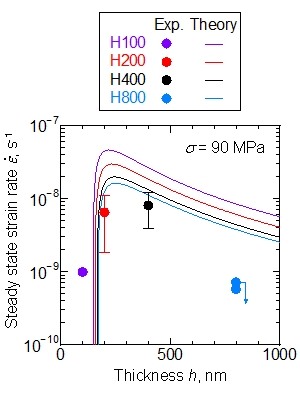

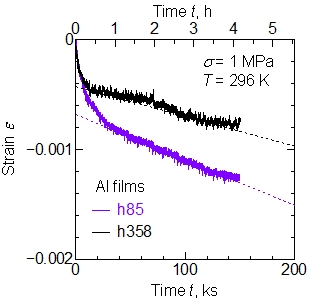

ナノ薄膜のクリープ特性に及ぼす寸法効果の解明を目的として、自立ナノ薄膜に対するクリープ試験法(図(a))を確立し、評価実験を行っています。本手法により、厚さ100 nm ~ 800 nmのアルミニウム薄膜は、室温でクリープを示し、遷移クリープ、定常クリープ、および加速クリープからなる典型的なクリープ曲線を示すことを明らかにしました(図(b))。また、定常クリープ速度は、膜厚の低下に伴い厚さが400 nm ~ 800 nmでは増大し、100 nm ~ 200 nmでは逆に減少する特徴的な寸法効果を示すことを明らかにしました(図(c))。さらに、低応力下では時間とともに薄膜が収縮する負のクリープ速度を示す結果が得られました(図(d))。これらの実験結果は、膜厚の低下に伴い表面拡散や粒界拡散が促進されて拡散クリープが加速しますが、厚さがさらに縮小するとエネルギーの高い表面を減らそうとする駆動力が支配的になることに因ると考えています。

(a) 自立ナノ薄膜のクリープ実験 Creep experiment for freestanding nano-films |

(b) アルミニウムナノ薄膜のクリープ曲線 Creep behavior of an Al nano-film |

(c) アルミニウムナノ薄膜の定常クリープ速度の 寸法効果 Size effect on steady state creep rate of Al nano-films |

(d) アルミニウムナノ薄膜における負のクリープ速度 Negative creep rate of Al nano-films |

関連発表文献

"Thickness effect on steady state creep properties of freestanding aluminum nano-films"

Acta Materialia, Vol. 60 (2012), pp. 4438-4447.

自立銅ナノ薄膜の疲労き裂進展

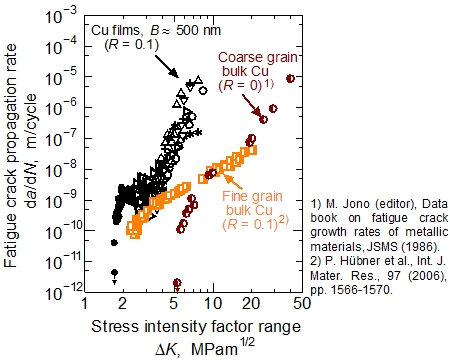

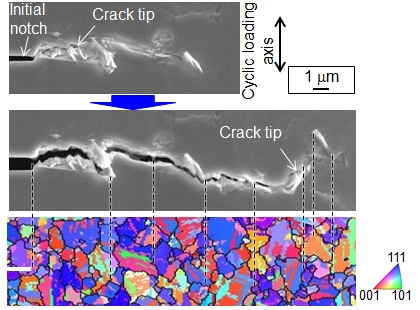

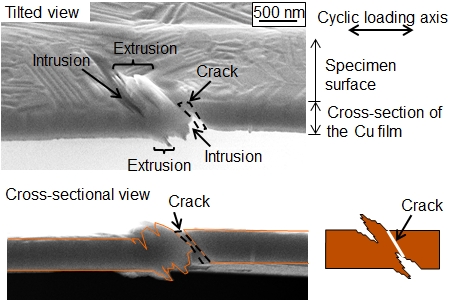

ナノ薄膜の疲労き裂進展の特性と機構を明らかにすることを目的として、自立ナノ薄膜に対する疲労き裂進展試験(図(a))を行っています。厚さが約500 nmの銅薄膜は、銅バルク材に比べて疲労き裂が進展しやすいことを明らかにしました(図(b))。また、疲労き裂進展過程の連続観察と結晶構造解析により、バルク材とは全く異なる特徴的な疲労き裂進展機構(すなわち、き裂先端前方の双晶境界に沿って面外への入込み・突出し状損傷が形成され、疲労き裂がこれらの損傷を経由して進展する機構)を解明しました(図(c),(d))。バルク材では、入込み・突出しは疲労き裂発生過程のみで見られますが、ナノ薄膜では表面損傷形成機構が疲労き裂進展を支配することを意味しています。

(a) 自立ナノ薄膜の疲労き裂進展試験

Fatigue crack propagation experiment of freestanding nano-films

(b) 銅ナノ薄膜と銅バルク材の疲労き裂進展特性の比較

Comparison of fatigue crack propagation properties between Cu nano-films and bulk Cu

(c) ナノ観察と結晶構造解析に基づく疲労き裂進展機構の解明

Nano-scale observation and crystallographic analysis of fatigue crack propagation

(d) 疲労損傷の断面観察による疲労損傷形成機構の解明

Fatigue damage morphology obtained by cross-sectional analysis

関連発表文献

「自立ナノ薄膜の疲労き裂進展試験法の開発」

日本機械学会論文集 A編, Vol. 78 (2012), pp. 808-816.

"Effects of stress ratio on fatigue crack propagation properties of submicron-thick free-standing copper films"

Acta Materialia, Vol. 61 (2013), pp. 6310-6327.

Fracture mechanics of structured nano-components

マクロな材料の破壊は、切欠き底やき裂先端などの局所力学場(応力集中場,または特異応力場)によって支配され、応力や破壊力学パラメータに基づく強度評価の有効性が認識されています。しかし、構造体の寸法が縮小すると応力場も相似的に縮小するため、ナノ~サブミクロンメートルオーダーの構造体では、応力集中場はナノメールオーダーの局所に限定されます。このような極めて局所的な応力集中場が破壊を支配するか否かは未解明です。

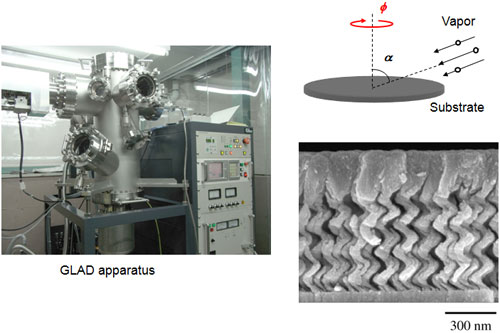

その解明には、ナノスケールで形状を制御した試験片の作製が不可欠です。自ら規則的な形態を作りだす自己組織化法によって、ナノメートルオーダーの構造を持つ材料を作製することができます。例えば、真空蒸着において基板の傾斜と回転を制御する動的斜め蒸着法(下図)を用いると、螺旋コイルや傾斜コラムなどの3次元構造を有するナノ構造体を作製することができます。

本研究室では、このような自己組織化ナノ構造作製技術を用いて、形態を制御したナノ構造試験片を作製するとともに独自の評価実験方法を開発し、ナノスケールにおける強度の支配力学の解明に取り組んでいます。

動的斜め蒸着法によるナノコラム構造の作製

Nanocolumn array grown by glancing angle deposition

Recent highlights

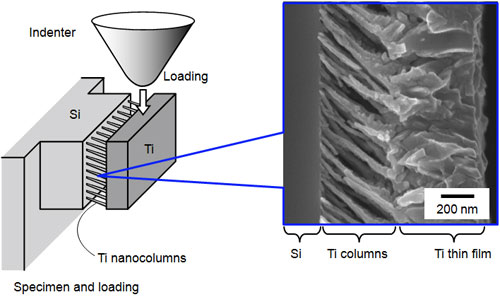

チタン傾斜ナノコラムの界面強度

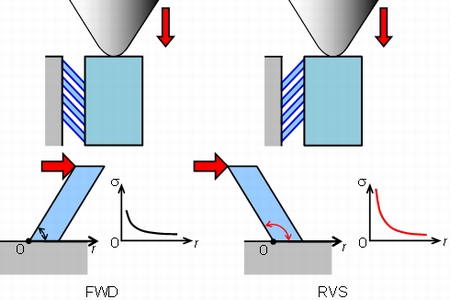

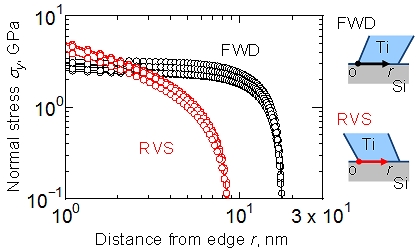

動的斜め蒸着法によって作製される直径10 nmオーダーのナノ構造体に対する界面強度評価実験法(図(a))を開発しています。この手法では、配列させたナノ構造体を基板と均質層ではさみ込んだ構造のマイクロ試験片を作製し、均質層に対して圧子を用いた負荷を行うことによって界面破壊の駆動力を負荷します。さらに、非対称な傾斜ナノコラム構造に対して傾斜方向に対する負荷方向を変える(図(b)のFWDとRVS)ことで、破壊が生じる界面端部の応力特異性(応力集中の程度)の異なる強度実験を実施することができます。両者の強度実験の結果を比較することにより、ナノスケールの応力場が破壊を支配するか否かについて検討することができます。本手法により、シリコン基板上に成長させたチタン傾斜ナノコラムの界面破壊は、界面端近傍のナノスケールの応力場によって支配されていることを明らかにしました(図(c))。この結果は、破壊力学の概念がナノスケールにおいても依然として有効であることを示すものです。

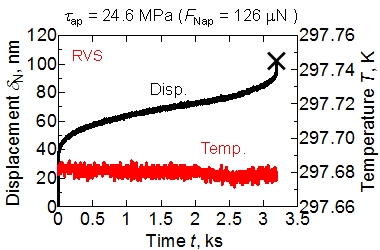

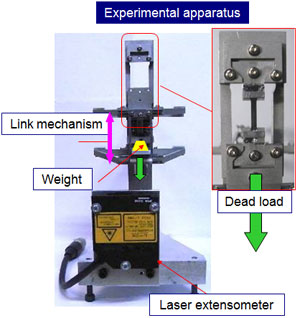

さらに、精密な恒温環境下における一定荷重負荷実験方法を開発し、チタンナノコラムは室温でクリープ変形し、界面破壊へと至ることを明らかにしました(図(d))。

(a) ナノコラム構造体に対する強度実験方法(チタン傾斜ナノコラム)

Mechanical loading experiment for nanocolumn arrays (Ti oblique nanocolumn)

(b) 傾斜ナノコラム/基板界面上の応力分布を変えた強度実験

Singular stress fields at nanocolumn/substrate interface in FWD and RVS specimens

(c) 界面破壊時のTi/Si界面上応力分布(ナノメートルスケールの局所応力場が破壊を支配)

Stress distributions along Ti/Si interface at fracture

(d) チタンナノコラム試験片のクリープ実験

Creep experiment for Ti nanocolumns grown on Si substrate

関連発表文献

"Interface strength of structured nanocolumns grown by glancing angle deposition"

Engineering Fracture Mechanics, Vol.78 (2011), pp. 2800-2808.

"Creep fracture at interfaces of titanium nanocolumns on silicon substrate"

Engineering Fracture Mechanics, Vol.117 (2014), pp. 71-83.

Experimental equipments

力学試験装置

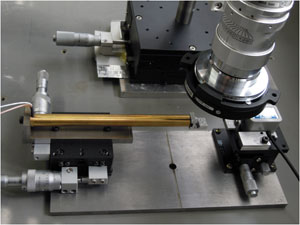

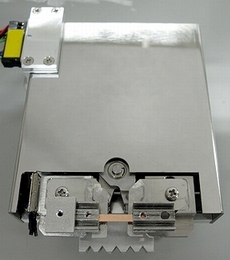

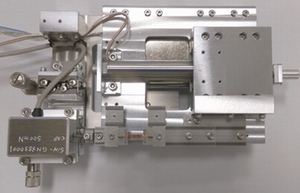

ナノ薄膜用疲労試験装置 |

ナノ薄膜用クリープ試験装置 |

その場電子顕微鏡観察引張試験機 |

その場電子顕微鏡観察引張・疲労・クリープ試験機 |

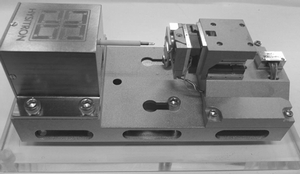

ナノメカニカルテスティングシステム (Hysitron Triboscope) 静電力負荷方式,垂直&水平フォースモジュール |

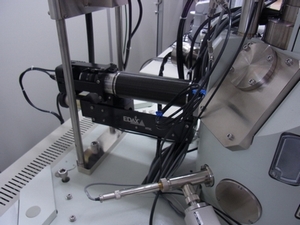

その場電子顕微鏡観察ナノインデンテーション装置 (Hysitron Picoindenter PI-85) |

油圧サーボ式材料強度試験機 (島津製作所 サーボパルサー) |

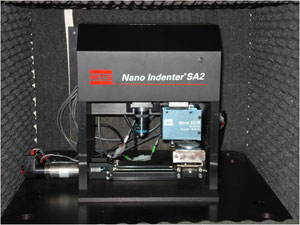

ナノインデンテーション装置 (Agilent Nanoindenter SA2) |

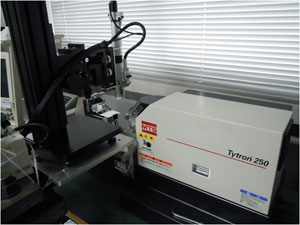

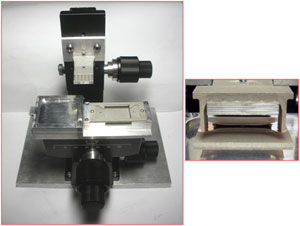

マイクロフォース試験システム(MTS Tytron 250) リニアDCモーター駆動,ナノ薄膜用ジグ |

試料作製・加工装置

自立ナノ薄膜作製装置 |

ワイヤ放電加工機(三菱電機 PX05) |

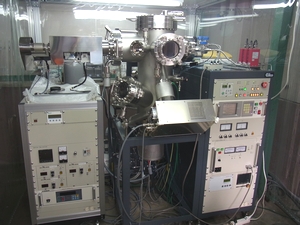

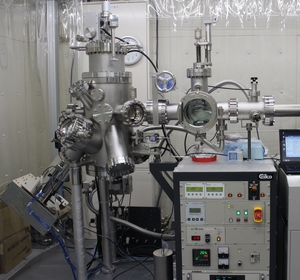

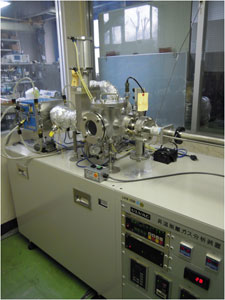

動的斜め蒸着装置(エイコーエンジニアリング) ナノ構造・薄膜作製用,電子ビーム蒸着,スパッタリング,基板角度・回転制御機構 |

スパッタリング製膜装置(エイコーエンジニアリング) |

観察・測定装置

原子間力顕微鏡(Veeco Dimension 3100) |

段差・表面あらさ・微細形状測定装置 (KLA-Tencor ALPHASTEP500) |

電界放射型走査電子顕微鏡(日本電子 JSM-7001F) |

電子線後方散乱回折解析装置 (TSL OIM) |

環境質制御型電界放射走査型電子顕微鏡(FEI Versa 3D) 集束イオンビーム装置,アルゴンイオン銃 |

昇温脱離ガス分析装置(アルバック TDS-KU) |